ก่อนที่จะเข้าสู่ Inventory Analysis

มาทำความเข้าใจกับการจัดแบ่งวัสดุกันก่อนเพราะเป็นส่วนสำคัญใน

การที่จะ

พิจารณาว่าเหมาะสมหรือไม่ในการซื้อเพือเก็บเป็นวัสดุคงคลัง และเข้าใจถึงการ

Inventory

Analysis โดยละเอียด ซึ่งบริษัทโดยส่วนใหญ่จะไม่มีการจัดแบ่งกลุ่มของวัสดุสำหรับซ่อมบำรุง

Classification of Material

ประเภทของพัสดุ

วัสดุซ่อมบำรุงแบ่งตามการทำงานของฝ่ายซ่อมบำรุง

1.วัสดุสำหรับงานซ่อมบำรุงเชิงแก้ไข หรือเป็นวัสดุที่ใช้สำหรับ Breakdown Maintenance หรือ Corrective action ซึ่งวัสดุในกลุ่มนี้ไม่สามารถคาดการได้ล่วงหน้า ดังนั้นจึงจำเป็นที่ต้องจัดเก็บเป็นวัสดุคงคลัง

สำหรับกรณีฉุกเฉิน

2.วัสดุสำหรับงานซ่อมบำรุงเชิงป้องกัน หรือเป็นวัสดุที่ใช้สำหรับ Preventive Maintenance ซึ่งเป็นวัสดุที่รู้ล่วงหน้าว่าต้องการจำนวนเท่าใหร่ และจะใช้เมื่อใหร่ จึงไม่ควรที่จะจัดเก็บเป็นวัสดุคงคลัง แต่ควรมีการบริหารจัดการที่ดี ซึ่งเป็นความท้าทายความสามารถนั้นเพราะต้องอาศัยความร่วมมือทั้งสามฝ่าย คือ จัดซื้อ คลังวัสดุ และ ทีมซ่อมบำรุง ซึ่งหากทั้งสามฝ่ายร่วมมือกันอย่างดีแล้วจะลดปริมาณการจัดเก็บได้มากที่เดียว จากประสบการณ์วัสดุกลุ่มไม่ว่าจะทำอย่างไรก็ยังเหลือบางส่วนที่มีความจำเป็นในการเก็บด้วยเหตผลต่างๆ

3.วัสดุสำหรับงานเปลี่ยนเครื่องจักร/ระบบ พัสดุกลุ่มนี้ไม่ควรจัดเก็บเป็นวัสดุคงคลัง

แต่ควรมีการบริหารจัดการที่ดี

เพื่อให้พร้อมสำหรับการใช้งานตามแผนการเปลี่ยนเครื่องจักร / ระบบ

4.วัสดุสำหรับอุปกรณ์ที่เลิกผลิต วัสดุกลุ่มนี้ควรจัดเก็บเป็นวัสดุคงคลัง เนื่องจากอุปกรณ์นั้นๆ

ได้ถูกยกเลิกการผลิต ไม่มีขายในตลาดอีกต่อไป ทั้งนี้ วัสดุคงคลังประเภทนี้

ควรมีการจัดเก็บอย่างน้อยจนกว่าอุปกรณ์นั้นๆ จะได้รับการปรับปรุงให้เป็นรุ่นใหม่

5.วัสดุที่มีการใช้งานเป็นประจำ พัสดุกลุ่มนี้ควรจะได้รับการจัดเก็บเป็นวัสดุคงคลัง

เนื่องจากมีความต้องการใช้งานเป็นประจำ (เช่น สารเคมี วัสดุสิ้นเปลืองต่างๆ

เป็นต้น)

การวิเคราะห์สี่ด้าน

หลังจากที่มีการแบ่งประเภทของวัสดุสำหรับซ่อมบำรุงแล้ว ต่อไปก็มาลงรายละเอียดของวัสดุสำหรับงานซ่อมบำรุงเชิงแก้ไข หรือ Breakdown Maintenance ซึ่งเป็นวัสดุที่มีความจำเป็นต้องเก็บเป็นวัสดุคงคลัง

จากรูปเป็นของบริษัทชั้นนำที่นำมาใช้ในการวิเคราะห์ซึ้งเป็นการวิเคราะเพียงสองด้านคือ ความสำคัญในการผลิตกับระยะเวลาในการซื้อ ซึ่งมีปัญหาสองส่วนด้วยกัน 1.ไม่ได้พิจารณาในด้านอื่น คือ ราคาและ ความถี่ในการใช้ 2.ในส่วนของสีเหลืองไม่ชี้ชัดว่าควรจัดเก็บหรือไม่.

การวิเคราะห์สี่ด้าน

1.การวิเคราะห์ทางด้านความสำคัญกับการผลิต หรือ VED Analysis.

2.การวิเคราะห์ทางด้านความถี่ในการใช้งาน หรือ FSN Analysis.

3.

การวิเคราะห์ทางด้านราคา หรือ HML Analysis.

4.

การวิเคราะห์ทางด้านระยะเวลาในการส่งมอบวัสดุ SDE Analysis.

VED Analysis

การพิจารณาด้วยวิธีนี้ จะเป็นการคัดแยกประเภทของพัสดุตามความสำคัญของพัสดุนั้นๆ

โดยมีเกณฑ์การพิจารณา คือ

วัสดุสำคัญ Vital (V) เป็นวัสดุที่มีความสำคัญในการผลิตมาก หากขาดวัสดุดังกล่าวจะส่งผลให้อุปกรณ์หยุดทำงาน และมีผลสืบเนื่องทันทีต่อ อาชีวอนามัย / ความปลอดภัย / สิ่งแวดล้อม และ/หรือ มีผลให้กระบวนการผลิต / การดำเนินธุรกิจ หยุดชะงัก และในที่นี้ร่วมถึงวัสดุที่

ที่ต้องได้รับการจัดเก็บ ตามข้อกำหนดทางกฎหมาย.

วัสดุจำเป็น Essential (E) คือวัสดุที่มีความสำคัญปานกลาง กล่าวคือหาก

อะไหล่ชิ้นนี้เสียหายจะสงผลกระทบต่อการผลิตโดยจำนวนที่ผลิตออกมาจะต่ำกว่า

ที่ควรจะเป็นหรือคุณภาพที่ได้อาจต่ำลงและต้องอาจต้องทำซ้ำ(reprocess) และอาจก่อให้เกิดผลสืบเนื่องต่ออาชีวอนามัย / ความปลอดภัย / สิ่งแวดล้อม และ/หรือ มีผลให้กระบวนการผลิต / การดำเนินธุรกิจ ไม่เต็มประสิทธิภาพ.

วัสดุสนับสนุน Desirable / Auxiliary (D) วัสดุสำหรับใช้งานร่วมกับอุปกรณ์ทุกระดับ ซึ่งการขาดวัสดุดังกล่าวจะไม่ส่งผลใดๆ ต่ออาชีวอนามัย / ความปลอดภัย / สิ่งแวดล้อม รวมถึง กระบวนการผลิต / การดำเนินธุรกิจ.

การแบ่ง VED นั้นต้องให้ฝ่ายซ่อมบำรุงหรือวิศวกรเป็นฝ่ายกำหนดซึ่งหากเป็นโรงงานขนาดใหญ่จะเป็นการยากมาก เนื่องจากต้องพิจารณาในระดับอะไหล่.

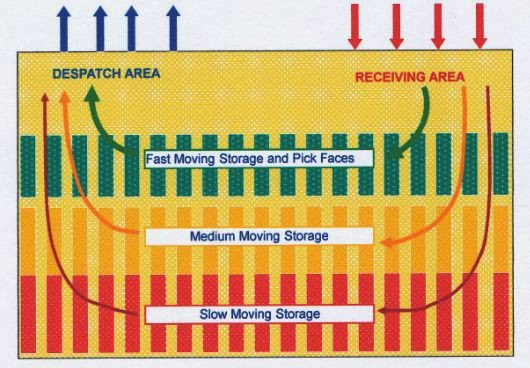

FSN Analysis

การพิจารณาด้วยวิธีนี้ จะเป็นการคัดแยกประเภทของวัสดุตามความถี่ในการใช้งาน โดยมีเกณฑ์การพิจารณา คือ

วัสดุที่มีการหมุนเวียนเร็ว Fast Moving (F) วัสดุที่มีความต้องการใช้งานใน X เดือน หรือต่ำกว่า.

วัสดุที่มีการหมุนเวียนช้า Slow Moving (S) วัสดุที่มีความต้องการใช้งานใน ช่วงเวลาที่มากกว่า X เดือน แต่ไม่เกิน Y เดือน.

วัสดุที่ไม่มีการหมุนเวียน Non Moving (N) วัสดุที่มีความต้องการใช้งานใน ช่วงเวลาที่มากกว่า Y เดือน.

ในส่วนของค่า X และ Y นั้นจะมีความแตกต่างกันในแต่ละบริษัท การได้มาซึ่งความถี่นั้นต้องอาศัยการจัดเก็บข้อมูลอย่างเป็นระบบแล้วนำมาหาค่าเฉลี่ย ขอมูลนี้ทางคลังสินค้าเป็นผู้เก็บข้อมูล.

HML Analysis

การพิจารณาด้วยวิธีนี้ จะเป็นการคัดแยกประเภทของพัสดุตามราคา โดยมีเกณฑ์การพิจารณา คือ

พัสดุราคาแพง High (H) พัสดุที่มีราคาสูงกว่า Y บาท.

พัสดุราคาปานกลาง Medium (M) พัสดุที่มีราคาสูงกว่า X บาท แต่ไม่เกิน Y บาท.

พัสดุราคาถูก Low (L) พัสดุที่มีราคาต่ำกว่า X บาท.

ในส่วนของค่า X และ Y นั้นจะมีความแตกต่างกันในแต่ละบริษัท ขึ้นอยู่กับนโยบายของฝ่ายบริหาร ที่มาของข้อมูลนั้นหากเป็นรายการที่เคยซื้อมาแล้วไม่เกิน 6 เดือนก็สามารถพอที่นำมาอ้างอิงได้ หรืออีกทางหนึ่งก็ให้ทางฝ่ายจัดซื้อตรวจสอบราคา.

SDE Analysis

การพิจารณาด้วยวิธีนี้ จะเป็นการคัดแยกประเภทของพัสดุตามช่วงเวลาการส่งมอบสินค้า โดยมีเกณฑ์การพิจารณา คือ

พัสดุขาดแคลน Scarce (S) พัสดุที่มีระยะเวลาการรอคอยสินค้านานกว่า Y วัน.

พัสดุหายาก Difficult (D) พัสดุที่มีระยะเวลาการรอคอยสินค้านานกว่า X วัน แต่ไม่เกิน Y วัน.

พัสดุหาง่าย Easily Available (E) พัสดุที่มีระยะเวลาการรอคอยสินค้าไม่เกิน X วัน.

ในส่วนของค่า X และ Y นั้นจะมีความแตกต่างกันในแต่ละบริษัท ที่มาของข้อมูลนั้นให้ฝ่ายจัดซื้อขอข้อมูลจาก Vendor หรือ Supplier.

ความถูกต้องของข้อมูลนั้นเป็นส่วนสำคัญในการวิเคราะห์เป็นอย่างมากหากข้อมูลถูกต้องจะสามารถลดจำนวนการจัดเก็บได้ถึง 20-30% และสามารถจัดการกับปัญหากรณีฉุกเฉิน ดังนั้นข้อมูลต้องมีการปรับปรุงในทุกๆปีเพื่อให้ขอมูลถูกต้องอยู่เสมอ ในทางปฎิบัตินั้นเป็นเรื่องอยากหากอะไหล่ที่คลังวัสดุรับผิดชอบมีเป็นจำนวนมาก ดังนั้นจึงต้องใช้โปรแกรม ERP เข้ามาช่วยในการบริหารข้อมูล.

STOCK CRITERIA MATRIX (4 SIZE)

จากตารางด้านบนนั้นเหมาะสำหรับโรงงานที่ให้ความสำคัญกับ VED เป็นหลัก และเป็นเพียงตัวอย่างเท่านั้นหากนำไปใช้จริงต้องกำหนดร่วมกันระหว่าง ฝ่ายจัดซื้อ คลังวัสดุ และฝ่ายซ่อมบำรุง.

ในส่วนที่เป็น x นั้นให้เข้าคณะกรรมการ 3 ฝ่ายคือ ฝ่ายจัดซื้อ คลังวัสดุ และฝ่ายซ่อมบำรุง พิจารณาถึงความเหมาะในประเด็นต่างๆเช่น สามารถจัดซื้อได้เร็วกว่าเมื่อเทียบกับความถีในการใช้ (F>E)

หรือ มีราคาที่สูงมากแต่ความถีที่ใช้มีโอกาสน้อยมากและสามารถรอเมื่อเทียบกับระยะเวลารอคอยอะไหล่ รวมทั้งอาจต้องพิจารณา Cost Ratio.

ผมออกแบบตารางนี้เพื่อให้ง่ายในการวิเคราะห์เมื่อเทียบกับตารางแรกที่ผมแสดงให้ดูจะเห็นว่าเป็นการวิเคราะห์ในทุกมุมมอง นอกจากการวิเคราะห์แบบนี้ยังมีแบบอื่นอีก RRM CRITICAL MATRIX.

ขอเน้นยำอีกครั้งว่าการวิเคราะห์ทั้งหมดเป็นเพียงการจัดการกับวัสดุสำหรับงานซ่อมบำรุงเชิงแก้ไข หรือเป็นวัสดุที่ใช้สำหรับ Breakdown Maintenance หรือ Corrective action และเป็นการเพียงการกำหนดว่าควรหรือไม่ควรจัดเก็บ ดังนั้นยังต้องวิเคราะห์ต่อว่าควรจัดเก็บเท่าใหร่จึงจะเหมาะสม

ก่อนเข้าสู่การหาค่าจำนวนที่ต้องจัดเก็บอะไหล่ในแต่ละรายการแล้วต้องทำความรู้จัก Min - Max ,Safety Stock และ Re-order Point ก่อน

Min-Max คือจำนวนต่ำสุด-และสูงสุดในการจัดเก็บวัสดุ ซึ่งใช่กันในหลายโรงงานเป็นวิธีการที่ง่ายในการจัดการวัสดุ แต่พอถามถึงที่มากลับของค่า Min-Max โดยส่วนใหญ่กำหนดจากประสบการณ์ของ วิศวกร ซึ่งก็มักกำหนด โดยใช้เปอร์เซ็นของจำนวนที่ใช้อยู่ในปัจจุบัน 1-3% หรืออาจมากกว่านี้.

การกำหนด Min-Max

1. หากยังไม่มีขอมูลในเชิงสถิติ(โรงงานเปิดใหม่) ให้ดูจากคู่มือของเครื่องจักรจะบอกในเรื่องของอะไหล่ไว้ด้วยและให้ วิศวกรพิจารณาถึงจำนวนที่เหมาะสมอีกครั้ง หากว่าเป็นเครื่องจักรใหม่ เมื่อติดตั้งจะเกิดปัญหามากในช่วงแรกและทำให้มีการจัดเก็บอะใหล่ในจำนวนมากเพื่อตอบสนองในช่วงแรกของเครื่องจักรเรียกว่า Break In เมื่อเครื่องเข้าสู่ Normal Operation อะไหล่เหล่านั้นแทบไม่มีการเบิกออกและการเป็นอะไหล่ที่ถูกกำจัดในภายหลัง.

2.หากมีข้อมูลเชิงสถิติแล้วให้กำหนด Min - Max ดังนี้

วิธีที่ 1

Min ให้ใช้ ROP

Max ให้ใช้ EOQ

วิธีนี้เหมาะสำหรับวัสดุที่หมุนเร็ว F>E

วิธีที่ 2

Min ค่าเฉลี่ยในการเบิกอะใหล่ทั้งปี (M)

Max M + K√M , K : ระดับความน่าเชื่อถือเมื่อมีการเบิก

วิธีนี้เหมาะสำหรับวัสดุที่หมุนช้า ไม่จำเป็นต้องมี SS เนื่องจากระยะเวลาในการใช้น้อยกว่าระยะเวลาในการรอคอยวัสดุ

วิธีที่ 3

Poisson

วิธีนี้เหมาะสำหรับวัสดุที่หมุนช้ามากกว่า

วิธีที่ 2 ไม่จำเป็นต้องมี SS เนื่องจากระยะเวลาในการใช้น้อยกว่าระยะเวลาในการรอคอยวัสดุ

ในแต่ละวิธีก็เหมาะกับอะไหล่แต่ละประเภท.

การกำหนด Re-Order Point

Re-order Point หรืออาจเรียกว่า Trigger Point คือจุดที่เหมาะสมที่สุดในการสั่งซื้อโดยดพิจารณาจากระยะเวลาในการส่งมอบและอัตราการใช้งานและระดับประกันความปลอดภัย(Safety Stock) ซึ่งเหมาะสำหรับวัสดุที่มีการเคลื่อนไหวช้าอย่างอะไหล่ในการซ่อมบำรุง.

ROP = (D x LT) + SS

D : คืออัตราการใช้ในช่วงระยะเวลาหนึ่งโดยดูจากสถิติ (ชิ้น/เดือน).

LT : LEAD TIME คือระยะเวลาในการจัดหา (เดือน).

SS : SAFETY STOCK คือ ระดับประกันความปลอดภัย หรืออาจจะเรียกว่า Buffer Stock.

SS = K*√D

K : ระดับความน่าเชื่อถือเมื่อมีการเบิก Insurrance Factor ให้ดูในตาราง

STOCK CRITERIA MATRIX (4 SIZE).

| Assurance level (%) |

50 |

75 |

80 |

85 |

90 |

98 |

99 |

99.9 |

| Value

of K |

0 |

0.7 |

0.8 |

1 |

1.3 |

2.1 |

2.3 |

3.3 |

D : คืออัตราการใช้ในช่วงระยะเวลาหนึ่งโดยดูจากสถิติ หน่วยเป็นเวลา.

ตัวอย่าง

T-Belt ฝ่ายซ่อมบำรุงเบิกใช้ 1 เดือน 3 ชิ้น (1 ปี 36 ชิ้น) ระยะเวลาในการรอคอยวัสดุ 2 สัปดาห์ ราคาขาย ชิ้นละ 2500 บาท.

ROP : 3 * 0.5 = 2 ชิ้น

EOQ = √(2AS/iC)

A = อัตราการใช้ทั้งปี Annual consumption

S = ค่าใช้จ่ายในการสั่งซื้ออะไหล่ชิ้นนั้นๆ Order Cost

i = ค่าใช้จ่ายต่างในการจัดเก็บอะไหล่ชิ้นนั้น ๆ Inventory carrying cost

C = ราคาของอะไหล่ชิ้นนั้นๆ

EOQ = √((2*36*500)/(0.2*2500)) =√3600/500 = 3 EA.

WD 40 ฝ่ายซ่อมบำรุงเบิกใช้ 1 เดือน 9 กระป๋อง (1 ปี 108 ชิ้น) ระยะเวลาในการรอคอยวัสดุ 1 สัปดาห์ ราคาขาย ชิ้นละ 200 บาท ราคาสิ้นค้าขายเป็นโหล ขั้นต่ำ 1 โหล.

ROP : 9 * 0.25 = 3 ชิ้น

EOQ = √((2*108*500)/(0.2*200)) =√180,000/40 = 52 EA.

ราคาสิ้นค้าขายเป็นโหล ควรซื้อเท่าไหร่ 48 หรือ 60 EA?

ค่าใช้จ่ายร่วม TC = (QCi)/2 + (AS)/Q

พิจารณาที่ 48 EA

TC = (48*0.2*200)/2 + (108*500)/48 = 2085 บาท

พิจารณาที่ 60 EA

TC = (60*0.2*200)/2 + (108*500)/60 = 2100 บาท

จากการคำนวณที่ได้แนะนำที่ 48 EA.

ในการกำหนด Re-order Point นั้นต้องกำหนดให้กับอะไหล่ในแต่ละรายการและควรมีการทบทวนอย่างน้อยทุกๆ 2-3 ปีเนื่องจากตัวเลขอาจมีการเปลียนแปลงอยู่ตลอดเวลา โดยเฉพาะ SAP นั้น Re-order Point ไม่สามารถปรับเองอัตโนมัติ เจ้าหน้าที่คลังวัสดุต้องทำการปรับแต่งเอง และใน SAP นั้นไม่มี Min แต่มี Re-order Point ซึ่งอาจจะกล่าวโดยละเอียดในหัวข้อ SAP.

กรณีที่เป็นอะไหล่หมุนช้า (Slow Moving)

ใช้ Poisson ในการคำนวน

λ = ค่าเฉลี่ยในการเบิกอะใหล่ทั้งปี

x = จำนวนที่คาดว่าจะเบิกจากคลังสินค้า (ชิ้น)

f(x;λ) = คือโอกาสที่จะเบิกแล้วไม่มีของ

Service Level = 100% - f(x;λ)

ตัวอย่าง

อะไหล่ A มีค่าเฉลี่ยการเบิกต่อปี 2 ชิ้น เป็นวัสดุใน Class V (VED) ต้องการ Service Level ที่ 99.9 %

ระยะเวลาในการรอคอยสินค้า 3 เดือน

ที่ X = 1 ,

f(x;λ) = 0.27 , Service Level = 99.73 %

ที่ X = 2 ,

f(x;λ) = 0.27 , Service Level = 99.73 %

ที่ X = 3 ,

f(x;λ) = 0.179 , Service Level = 99.82 %

ที่ X = 4 ,

f(x;λ) = 0.089 , Service Level = 99.9 %

ดังนั้นเพื่อให้ Service Level ที่ 99.9 % จึงเลือกเก็บที่ 4 ชิ้น

ROP = 2 ชิ้น

MAX = 4 ชิ้น

ไม่เป็นต้องมี SS เนื่องจากเป็นอะไหล่หมุนช้า F<S

กรณีที่เป็นอะไหล่หมุนช้ามาก (Slow Moving)

Erlang -k Method

X = ระยะเวลารอคอยสินค้าต่อเดือน Lead Time

λ = จำนวนที่คาดว่าจะเบิกจากคลังสินค้า (ชิ้น)

P(x;k,λ) = คือโอกาสที่จะเบิกแล้วไม่มีของ

กำหนดให้ k = 1 อ้างอิงจาก Optimize initial spare part inventories: an analysis and improvement of an electronic decision tool (2004).

#บทความนี้ยังไม่จบหากท่านนำสวนหนึ่งสวนไปใช้กรุณาอ้างอิง Blog นี้ด้วย.

Copyright © 2014 All rights reserved.